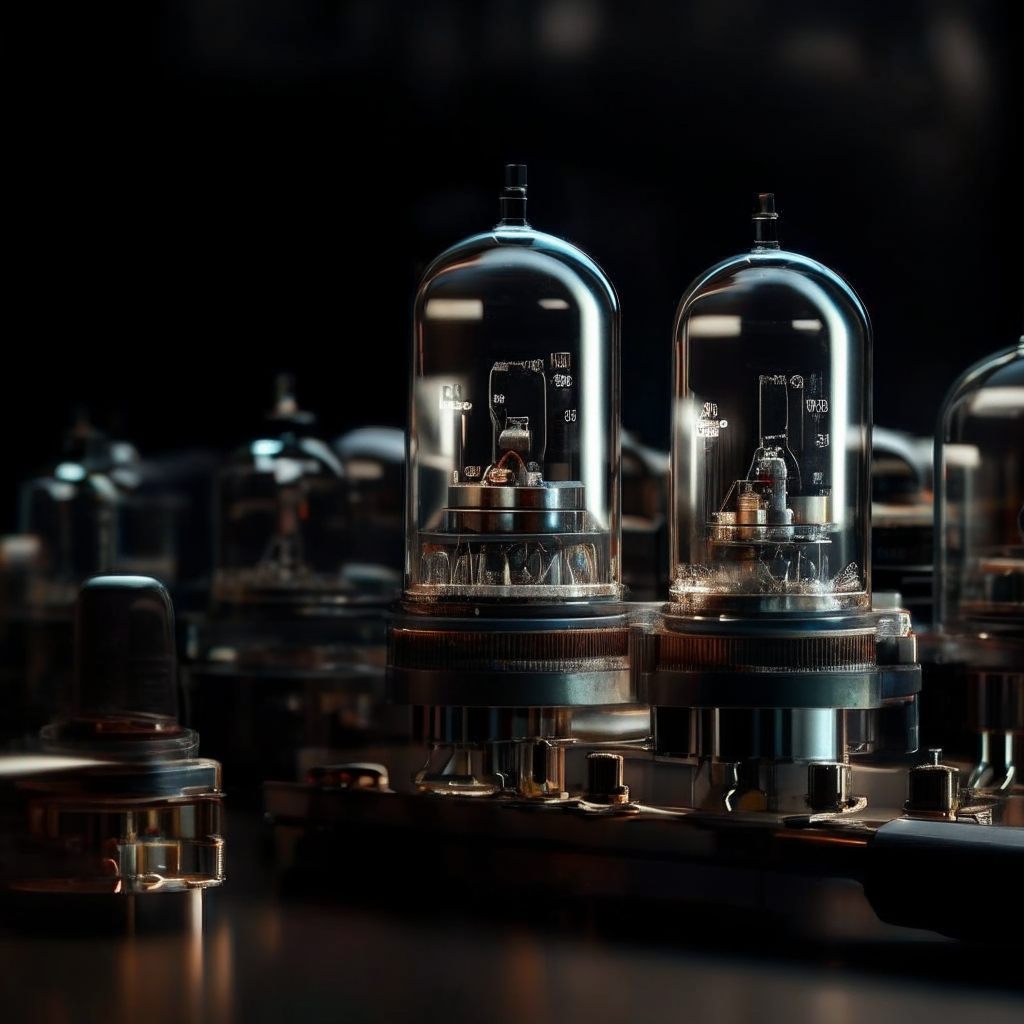

Вакуумные линии играют ключевую роль в работе различных систем транспортных средств и промышленного оборудования. От их исправности зависит эффективность таких процессов, как управление двигателем, тормозная система, климат-контроль и другие технические функции. Для поддержания работоспособности оборудования необходимо регулярно проводить визуальный осмотр и использовать простые методы проверки вакуумных линий. Это позволяет своевременно выявлять дефекты, предотвращать поломки и аварии, а также продлевать срок службы устройств.

Основные признаки неисправностей вакуумных линий

Вакуумные линии, изготовленные из резины или силикона, подвержены износу, трещинам, проколам и другим повреждениям. Визуальный осмотр — первый и один из самых доступных способов обнаружения проблем. Основные признаки, на которые следует обращать внимание, включают изменение цвета материала, появление мелких трещин, вздутий или потертостей. Такие внешние дефекты часто сигнализируют о потере герметичности и снижении функциональности линии.

Кроме того, стойкий запах топлива или масла рядом с вакуумными шлангами может указывать на протечки. Важно также обращать внимание на места соединений — быстросъемные фитинги и хомуты, так как именно здесь чаще всего возникают ослабления или повреждения, приводящие к утечкам. В среднем, по статистике сервисных центров, около 60% отказов вакуумных систем связаны именно с нарушением целостности соединений.

Подготовка к визуальному осмотру вакуумных линий

Перед началом осмотра необходимо обеспечить безопасность — двигатель автомобиля должен быть выключен, а система остужена, чтобы избежать ожогов и других травм. Осмотр следует проводить при хорошем освещении, чтобы не пропустить мелкие дефекты. Для удобства можно использовать фонарик или портативный светильник.

Рекомендуется также предварительно очистить вакуумные линии от загрязнений и пыли влажной тряпкой или мягкой щеткой. Это улучшит видимость и позволит точнее определить повреждения. Во время осмотра следует осмотреть всю длину шланга, включая сложные изгибы и места крепления. При необходимости можно использовать зеркало для проверки труднодоступных участков.

Простые способы проверки вакуумных линий

Проверка на герметичность методом визуального осмотра и прослушивания

В первую очередь стоит применять классический метод — визуальный и слуховой. При работающем двигателе или включении определённых функций можно попытаться определить наличие свиста или шипения, что является признаком утечки воздуха. В некоторых случаях слышен характерный звук подсоса воздуха, что значительно упрощает локализацию повреждения.

Если шланг кажется эластичным, но на поверхности заметны трещины, вероятна микропотеря вакуума, которую не всегда можно услышать. В таких случаях важен комплексный подход, включающий и другие способы проверки.

Использование мыльного раствора

Одним из распространённых и недорогих способов проверки является нанесение мыльного раствора на поверхность вакуумных шлангов и соединений. Пузырьки, появляющиеся на растворе под давлением воздуха, укажут на места утечек.Для приготовления мыльного раствора достаточно смешать воду с жидким мылом или моющим средством в соотношении примерно 10:1.

Этот метод особенно полезен для идущих под капотом автомобилей вышеуказанных моделей, где давление в вакуумных линиях достаточно для образования пузырьков. Он позволяет быстро обнаружить дефекты без демонтажа оборудования.

Использование вакуумметра или ручного насоса

Для более точного определения состояния вакуумных линий применяют измерительные приборы — вакуумметры или специальные ручные насосы для подачи и измерения давления. С их помощью можно проверить уровень вакуума и убедиться, что он соответствует заводским параметрам.

Для этого шланг отсоединяют от оборудования, подключают к вакуумметру и создают разрежение. Если давление быстро падает или не достигает нужных значений (обычно в пределах 20-30 кПа), это свидетельствует о протечке или засорении линии. Статистика показывает, что до 30% неисправностей вакуумных систем обусловлены износов линий, которые можно выявить таким способом.

Практические рекомендации при выявлении повреждений

При обнаружении дефектов вакуумных линий необходимо как можно скорее провести ремонт или замену. Небольшие трещины и потертости часто можно устранить с помощью специальных ремонтных наборов для шлангов, включающих герметики и клеи. Однако при значительных повреждениях или налете внутри лучше заменить участок или весь шланг целиком.

Важно использовать оригинальные или сертифицированные материалы, подходящие по диаметру и стойкости к химическим веществам. Для закрепления соединений применяйте качественные хомуты, избегая чрезмерного затягивания, которое может привести к разрыву шланга. Регулярный осмотр и профилактическая замена вакуумных линий значительно снижают риски поломок и аварийных ситуаций.

Таблица основных причин утечек и соответствующих решений

| Причина повреждения | Признаки | Решение |

|---|---|---|

| Трещины и старение материала | Изменение цвета, сухость, потертости | Замена повреждённого участка |

| Ослабленные соединения | Свистящий звук, заметные зазоры | Затягивание хомутов или замена фитингов |

| Механические повреждения (проколы, надрывы) | Пузырьки при нанесении мыльного раствора | Ремонт герметиком или замена шланга |

| Засоры и загрязнения внутри линии | Снижение давления вакуума | Очистка или замена линии |

Особенности проверки вакуумных линий в различных системах

Разные системы, в которых используются вакуумные линии, имеют свои особенности эксплуатации и проверки. Например, в тормозных системах вакуум используется для усиления тормозного усилия и безопасность здесь критична. Поэтому регулярные проверки в автосервисах проводят с особым вниманием к герметичности шлангов и надежности креплений.

В системах управления двигателя (EGR, вакуумные модуляторы, клапаны) важна не только герметичность, но и отсутствие засоров, которые могут вызвать сбои в работе мотора и повышение вредных выбросов. Для таких систем используют более точные диагностические приборы и специальные методы, например, проверку разрежения специальным сканером.

В системах климат-контроля вакуум необходим для управления заслонками и переключателями. Поломка вакуумных линий может привести к неправильной работе микроклимата в салоне транспорта, что особенно важно в регионах с суровым климатом. Здесь простая визуальная проверка и функциональное тестирование систем помогут предупредить дискомфорт пользователей.

Итогом регулярного и внимательного осмотра вакуумных линий становится повышение надежности работы оборудования, снижение затрат на ремонт и обеспечение безопасности эксплуатации. Даже в условиях самостоятельного обслуживания автомобилей и оборудования, базовые знания и методы диагностики вакуумных систем помогут избежать многих проблем.